Системы АСУ ТП, АСУП, SCADA и АСДУ

Автоматизированные системы управления технологическими процессами (АСУТП) и системы диспетчерского управления (АСДУ) энергетических и промышленных предприятий являются обязательным условием их функционирования, нормальной эксплуатации, предотвращения аварий и обеспечения высокой эффективности в настоящих рыночных условиях.

Современные АСУТП, разрабатываемые с применением программируемых микропроцессорных контроллеров кроме обеспечения всех требуемых функций позволяют иметь широкий выбор дополнительных возможностей, обеспечивают высокий уровень надежности, имеют высокоразвитую гибкую структуру и высокоэффективный человеко-машинный интерфейс. Оснащение предприятия такой АСУТП может быть выполнено двумя путями: 1-й - проектирование и установка АСУТП выполняется непосредственно при строительстве нового предприятия; 2-й – реконструкция существующих АСУТП с заменой основного оборудования – измерительных устройств, исполнительных механизмов и логической части АСУТП.

Единственным путем обеспечения современных требований к производству, энергообеспечению и энергосбережению является внедрение современных АСУТП на микропроцессорной базе с использованием высокоточных и надежных датчиков и исполнительных механизмов.

АСУТП разрабатываются как распределенные информационно-управляющие человеко-машинные системы, рассчитанные на длительное функционирование в реальном масштабе времени и предназначены для автоматизированного управления любым технологическим оборудованием, которое является объектом управления АСУТП.

Основными преимуществами при внедрении предлагаемых нами АСУ ТП являются:

|

- повышение надежности работы оборудования, снижение риска тяжелых аварий;

- обеспечение автоматизированного эффективного управления технологическими процессами в нормальных, переходных и предаварийных режимах работы, выработка продукции заданного качества и количества;

- защита оборудования и персонала при угрозе аварии;

- улучшение условий труда эксплуатационного персонала;

- своевременное представление оперативному персоналу достоверной информации о ходе технологического процесса, состоянии оборудования и технологических средств управления;

- обеспечение персонала ретроспективной информацией в полном объеме для анализа, оптимизации и планирования работы оборудования, а также и его ремонта.

При создании АСУТП учитываются критерии эффективности АСУТП, являющиеся количественным выражением следующих показателей:

- затрат на ремонт оборудования, определяемых надежностью оборудования и эффективностью планирования его ремонтов;

- затрат на технические средства АСУТП, определяемых темпами ввода и освоения АСУТП;

- снижения количества оборудования АСУТП и кабеля.

Высокие показатели функционирования АСУТП достигаются благодаря применению наиболее современных программных средств, обеспечивающих:

- реализацию особо сложных алгоритмов управления и регулирования;

- оптимальную связь (интерфейс) «человек-машина»;

- расширенные информационные функции АСУТП;

- адекватную диагностику технологического оборудования и средств АСУТП;

- высокую живучесть и надежность системы при отказах ее отдельных элементов;

- упрощение управления технологическим оборудованием.

Отличительными особенностями наших систем являются:

- применение опыта оригинальных разработок и исследований в части создания помехозащищенных информационно-измерительных каналов АСУТП объектов, гарантирующих отсутствие сбоев в работе АСУТП из-за электромагнитных помех;

- обязательный экономический анализ путей оптимизации проектных решений при создании АСУ ТП и снижения затрат Заказчика на поставку электрооборудования и материалов;

- опыт реконструкции релейно-контактных систем управления (в т. ч. – выполненных на отечественных аппаратных средствах) с заменой их на микропроцессорные с минимальными затратами и максимальной эффективностью (включая анализ использования существующих кабельных связей);

- обязательное внедрение энергосберегающих технологий путем широкого применения:

- устройств плавного пуска и частотного регулирования при поставке новых электроприводов и для реконструкции существующих напряжением 0,4 кВ и 6 (10) кВ;

- устройств компенсации реактивной мощности;

- окончательное решение по конфигурации АСУТП принимается нами только после тщательного непосредственного обследования, изучения и подробного анализа особенностей объекта - для конкретных условий работы нами принимается наиболее оптимальное решение.

- комплексное проектирование, поставка оборудования и ввод в эксплуатацию из одних рук.

Основная отличительная черта наших проектов – экономически просчитанная комбинация применения высококачественного оборудования зарубежных производителей в сочетании с проверенным отечественным оборудованием, обеспечивающим максимальную оптимизацию затрат на систему автоматизации.

В результате внедрения АСУТП достигаются :

|

- устойчивая безаварийная работа технологического оборудования;

- повышение уровня эксплуатации и надежности систем управления;

- существенное улучшение всех экономических показателей работы объекта;

- увеличение срока службы оборудования и уменьшение трудовых и финансовых затрат на его ремонт;

- существенное повышение показателей энергосбережения;

- обеспечение требований отечественных и международных стандартов к производству.

Структура АСУТП объекта представляет трехуровневую функционально и территориально распределенную многомашинную систему и включает в себя:

- общеобъектный уровень контроля, реализующий функции управления общеобъектными системами и отображения информации (микропроцессорные средства);

- агрегатный верхний уровень, реализующий функции оперативного контроля состояния и дистанционного управления технологическим оборудованием, а также регистрация, протоколирование и архивирование информации (микропроцессорные средства);

- агрегатный нижний уровень, реализующий функции сбора и предварительной обработки информации, автоматического управления исполнительными органами (микропроцессорные средства, первичные датчики и исполнительные механизмы, и кабели между ними).

Все уровни объединены локальной вычислительной сетью (витая пара, оптоволокно). Нижний уровень управления АСУТП объекта составляют локальные системы автоматизированного управления (ЛСУ), построенные на базе одного (нескольких) шкафов микропроцессорных контроллеров и предназначенные для реализации функций контроля и управления оборудованием в пределах выделенных технологических функциональных зон.

Техническими средствами уровней являются:

- для общеобъектного уровня и агрегатного верхнего уровня – общепромышленные персональные компьютеры, сетевые концентраторы и средства отображения коллективного пользования (супер-мониторы или проекционные экраны);

- для нижнего агрегатного уровня:

- ЛСУ – высоконадежные и гибко-конфигурируемые промышленные контроллеры модульного исполнения, интегрированные с соответствующими модулями ввода/вывода;

- датчики и исполнительные механизмы – измерительные преобразователи давления (разности давлений), температуры, химического контроля и газоанализа, специализированные датчики (контроль наличия пламени, перемещения, влажности и т. п.), запорная и регулирующая арматура, приводы агрегатов (в том числе с устройствами плавного пуска и частотного регулирования).

Комплектация нижнего агрегатного уровня производится оборудованием SIEMENS, OMRON, ENDRESS+HAUSER, Unitronics, Pepperl+Fuchs, Danfoss, Gessmann, ОВЕН и другим по требованию Заказчика. Для верхних уровней используются ПО фирм SIEMENS, Wonderware.

Кроме того, в поставку систем может входить разнообразное технологическое оборудование: компрессоры ASPERA, насосы KSB, HILGE, PROMINENT и проч. Более подробную информацию вы найдете в разделе Программа поставок.

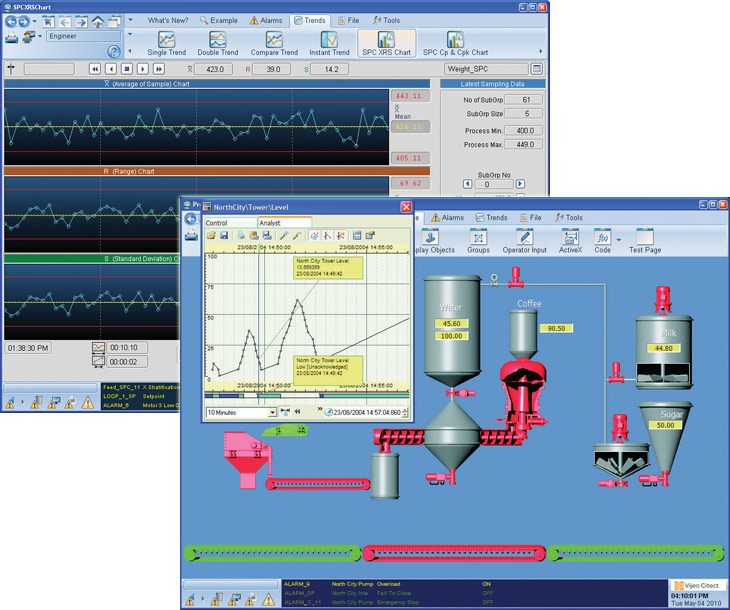

Диспетчеризация SCADA

|

ООО«Техноэлектро» осуществляет системную интеграцию систем диспетчеризации и мониторинга технологических процессов (SCADA-системы). Любое промышленное оборудование и инженерные системы могут работать под контролем SCADA-систем:

- Технологические процессы;

- Инженерные системы объектов недвижимости;

- Оборудование: насосы, вентиляторы, компрессоры, приводы и т. п.

Ключевыми преимуществами использования диспетчеризации являются:

- Возможность сбора, проведение первичной обработки и формирование информационных архивов включающих в себя данные о параметрах технологических процессов и актуальном состоянии оборудования.

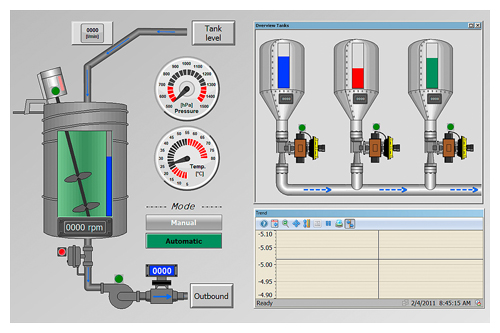

- Вывод в графическом виде или мнемосхем информационных отчетов о текущем состоянии параметров технологических процессов на экраны рабочих станций (ПК).

- Осуществление удаленного доступа в режиме реального времени или используя заданные временные интервалы к технологическим параметрам, в том числе предоставление удаленного доступа к устройствам нижнего уровня и сигнализационным системам.

- Отображение отчетов в графическом виде текущих значений заданных параметров.

- Способность выявлять и предлагать решения для скорейшего устранения возможных аварийных ситуаций.

- Конфигурируемые инструменты, для оперативного и скорейшего определения характера и последующую локализацию аварийных сигналов, с поддержкой функций быстрого анализа и реагирования на ситуации аварийного характера.

- Использование любых возможных индикационных экранов, помимо компьютерных мониторов, для вывода сообщений, как технологических, так и аварийных.

- Архивирование и хронологизация истории примененных изменений к параметрам технологических процессов.

- Программные комплексы совмещают в себе высокоскоростные системы сбора данных, что предоставляет работу с хронологическими последовательностями, позволяя проводить оптимизацию процессов поиска и последующего хранения данных.

- Обеспечение операторов и обслуживающего персонала удаленным доступом к управлению технологическими процессами.

- Мгновенное предоставление базы данных о применяемых параметрах для технологических процессов, с последующим использованием их в системах управления предприятием.

- Широчайший ассортимент всевозможных режимов поиска информации, что позволяет быстрее составлять отчеты. Сопряженные архиваторы поддерживают высочайший уровень доступности и изолированность областей, что значительно увеличивает такую составляющую, как экономическая эффективность.

- Возможность быстрой генерации и предоставление для просмотра отчетов по историческим изменениям применяемых параметров для технологических процессов.

- Значительно упрощенное создание многоуровневых, распределительных систем, обеспечивающих непрерывность рабочих процессов Вашего бизнеса.

- Технологии аутентификации предоставляющих безопасность и обеспечивающих более гибкую работу операторов, снижающих риски связанные с несанкционированными изменениями в системе.

- Моментальная оптимизация работы всех задействованных производственных систем и заметное сокращение затрачиваемых ресурсов на поддержание их в постоянном рабочем состоянии.

Этапы внедрения систем диспетчеризации, SCADA-систем

|

SCADA-системами могут быть, как локальные системы диспетчеризации, так и многоуровневые территориально-распределенные системы. Создание проекта начинается с формирования согласованного с заказчиком технического задания, это самый первый этап, который подготавливается при обследовании объекта и проектировании технико-коммерческого предложения. Наши специалисты предлагают профессионально и быстро внедрить SCADA-системы «под ключ», что означает выполнение всех необходимых работ: начиная с подготовки контроллеров, их программирования, заканчивая проведением пуско-наладочных работ и сдачей в эксплуатацию готовых систем, после надлежащего соответствующего тестирования. Благодаря широкому применению SCADA-систем на мощностях многих предприятий, на сегодняшний день существует большой выбор решений, что предоставляет заказчику гигантский простор для формирования подходящей конфигурации системы диспетчеризации.

Проектирование систем на основе SCADA систем включает в себя следующие этапы:

- Проектирование уровня контрольно-измерительных приборов и «полевого» оборудования. Этот этап представляет собой проектную разработку функциональной схемы автоматизации объекта и решение связанных с этим вопросов: как организовать наилучший вариант позволяющий осуществлять удаленный доступ, определение необходимых типов датчиков, их конечного расположения (места установки) в системе и реализуемые исполнительные механизмы, разработку структурной схемы комплекса технических средств, электрической принципиальной схемы задействующей шкафы автоматики, планирования трассы и схемы внешней проводки.

- Проектирование системы сбора и обработки информации, управления исполнительным механизмом. Реализация данного этапа подразумевает: выбор подходящих типов и состава контроллеров, проектирование алгоритмов функционирования и последующее программирование контроллеров. Особое внимание следует уделять программной реализации используемой в контроллерах, а также управляющих и исполнительных устройствах, поскольку это задел на будущую стабильность работы и отказоустойчивость автоматизированной системы.

- Проектирование операторских пунктов и реализуемых сетей. Этот этап представляет собой логическое построение и создание проекта наилучшего исполнения сети удаленного доступа к различным параметрам системы, учитывающего создание рабочих мест для операторов, формирование и разработка прикладной программной среды для операторских станций, используемого сетевого оборудования и промышленных серверов.

При создании автоматизированной системы любой сложности, нашими специалистами используются только самые качественные и наиболее надежные комплектующие от известнейших производителей – Siemens, GeneralElectric, Moeller, Eaton, Danfoss, Omron и многих других.

Управление производством

ООО«Техноэлектро» осуществляет внедрение и плановое обслуживание автоматизированных систем управления производством (АСУП), так называемый MES-уровень (Manufacturing Execution System).

Задействуя информацию уровней контроля и планирования, MES-системы контролируют текущую производственную деятельность в соответствии с поступающими запросами, требованиями технологической и конструкторской документации, актуальное состояние оборудования и имеют ориентированность на максимизацию эффективности и минимизацию стоимости выполняемых производственных процессов.

Функции MES-систем

|

- Мониторинг состояний и распределений ресурсов. Управление ресурсами производства: материалами, персоналом технологическим оборудованием, инструментами, документацией и методиками работ.

- Детальное и оперативное планирование. Ведение производственных расписаний, основывающееся на приоритетах, характеристиках, атрибутах и способах, зависящих от специфики изделий и технологиями производства.

- Диспетчеризация производства. Контроль потока изготавливаемых деталей по сериям, партиям, заказам и операциям, используя систему рабочих нарядов.

- Сбор и хранение информации. Организация взаимодействия информационных подсистем для получения, упорядочивания и транспортировки управляющих и технологических данных, имеющих оборот в производственной среде предприятия.

- Управление документами. Учет содержания и прохождения документов, сопутствующих изготовлению продукции, ведение отчетной и плановой документации.

- Организация персонала. Предоставление возможности ежеминутного управления персоналом.

- Контроль качества продукции. Анализация информации об измерениях качества продукции основанной на информации, поступающей специалистам в режиме реального времени, с производственных уровней, обеспечение нужного уровня качества, обнаружение критических точек и проблем, которым следует уделить особое внимание.

- Контроль производственных процессов. Ведение мониторинга производственных процессов, автоматизированная корректировка либо диалоговая поддержка при вмешательстве оператора.

- Анализ производительности. Формирование подробнейших отчетов о достигнутых результатах производственных операций. Сравнение фактических и плановых показателей.

- Управление ремонтом и техобслуживанием. Организация планового технического обслуживания и оперативное проведение ремонтных работ для поддержания эксплуатационной годности оборудования и инструментов.

- Ведение истории продукта. Графическое отображение информации о месте и времени выполненных работ по каждому продукту. Возможность включения в отчет информации: о партийных и серийных номерах, производственных коррекциях, исполнителях, технологических маршрутах, материалах, комплектующих, текущих условиях производства и прочих данных.

Преимущества интеграции АСУП (MES) для Вашего предприятия

|

Операции которые выполняют MES-системы возможно интегрировать с другими действующими системами управления предприятием, например: SCM (Планирование Цепочек Поставок), ERP (Планирование Ресурсов Предприятия), SSM (Продажи и Управление Сервисом) и АСУТП (Автоматизированные Системы Управления Технологическими Процессами). Это позволяет обеспечить своевременный и всеобъемлющий контроль критических производственных процессов:

- Прибавочная стоимость производимой продукции задается в производственных зонах (участках, цехах), поэтому реальную отдачу предоставляют инвестиции в повышение эффективной составляющей производственных процессов.

- Предоставление своевременной и достоверной информации, важной для принятия правильных решений специалистов, находящейся непосредственно в производственных зонах.

- Оптимизированное управление технологическими процессами способствует реальным изменениям финансовых показателей Вашего предприятия.

- Действующие производственные зоны характеризуют конкурентоспособность Вашего предприятия, его возможности для моментальной переналадки на изменяемые требования со стороны потребителя.

- Эффективность и прибыльность Вашего предприятия сильно зависит от персонала, работающего в производственных зонах, возможности которого многократно возрастают при использовании систем типа MES.

- Во время обнаружения нештатных или критических ситуаций в производственных зонах системы типа MES моментально производят анализ информации и оперативно предлагают корректирующий курс на решение проблемы.